Table of Contents

In questo articolo ci concentriamo sull’analisi del biogas. A tal fine, ricordiamo ancora una volta i singoli componenti del gas che vengono prodotti in un impianto di biogas.

I due componenti principali sono il metano e l’anidride carbonica in un rapporto percentuale di circa 50/50. Altri componenti sono vapore acqueo, ossigeno, azoto, ammoniaca, idrogeno e idrogeno solforato. Il metano è il componente più importante perché, come già detto nel post precedente sul biogas, il metano è il componente con i maggiori benefici per la produzione di energia. Il metano brucia con l’ossigeno e viene convertito in anidride carbonica e acqua con basse emissioni.

Per ottenere la migliore qualità possibile di biogas grezzo, le concentrazioni dei componenti indesiderabili del biogas possono essere ridotte adottando misure appropriate. I fattori che hanno effetti negativi sul biogas e le misure che possono essere adottate per contrastarli sono descritti nel paragrafo successivo.

Quali fattori hanno un effetto negativo sulla qualità del biogas?

1. Humidity

1. Umidità

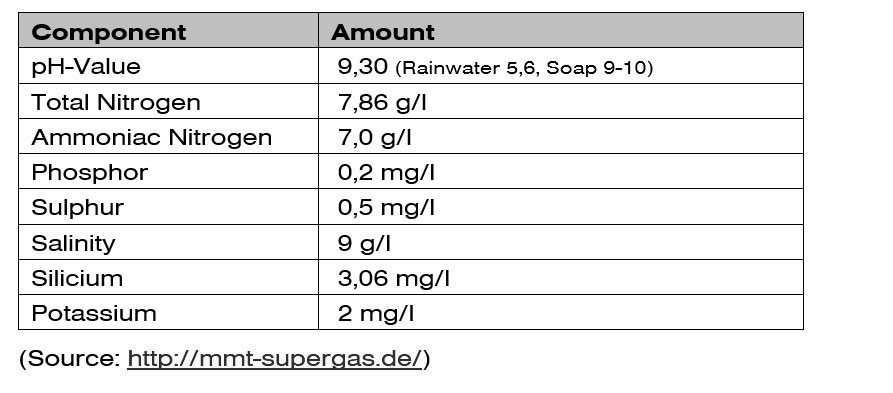

L’umidità non è il problema principale. Piuttosto, le sostanze nocive presenti nell’umidità possono causare danni alle valvole, ai cuscinetti e ai tubi nell’area del motore durante l’utilizzo del gas. Nei risultati dei test sono stati riscontrati i seguenti ingredienti nocivi:

I valori indicati sono esempi misurati in un impianto di biogas e possono variare da impianto a impianto. I valori indicati sono esempi misurati in un impianto di biogas e possono variare da impianto a impianto.

La quantità di umidità contenuta nel biogas dipende dalla temperatura del gas. Nel fermentatore, il biogas è saturo di vapore acqueo. Se la temperatura del biogas viene abbassata, parte del vapore acqueo si condensa di conseguenza e può essere separato dal flusso di gas. La deumidificazione del biogas può essere realizzata con l’aiuto di unità di raffreddamento elettriche o di tubi del gas interrati.

2. Acido solfidrico

L’acido solfidrico viene prodotto dalla degradazione di composti ricchi di proteine presenti nel substrato. La concentrazione di questo gas è solitamente compresa tra 0 e 1500 ppm (10.000 ppm corrispondono a 1 vol.%). Da un lato, questo composto aggressivo porta alla corrosione dei componenti dell’impianto. Dall’altro, la combustione nella cogenerazione produce anidride solforosa, che a sua volta provoca la corrosione dei raccordi e del motore. La maggior parte dei produttori di unità di cogenerazione e caldaie stabilisce dei limiti per l’acido solfidrico che non devono essere superati per evitare danni da corrosione.

Come regola generale, il biogas dovrebbe essere desolforato per mantenere la concentrazione più bassa possibile.

2. Hydrogen sulphide

Hydrogen sulphide is produced by the degradation of protein-rich compounds in the substrate. The concentration of this gas is usually in the range of 0 – 1500 ppm (10,000 ppm corresponds to 1 vol.%). On the one hand, this aggressive compound leads to the corrosion of plant components. On the other hand, combustion in the CHP produces sulphur dioxide, which in turn leads to corrosion of the fittings and the engine. Most manufacturers of CHP units and boilers set limits for hydrogen sulphide that must not be exceeded in order to avoid corrosion damage.

As a general rule, biogas should be desulphurised to keep the concentration as low as possible.

Come si può ridurre l'acido solfidrico nel biogas?

Option 1 - Oxygen supply

Opzione 1 – Fornitura di ossigeno

Aggiungendo ossigeno al substrato, è possibile convertire l’acido solfidrico in zolfo elementare e quindi ridurne la concentrazione. Questo metodo è una pratica comune negli impianti di biogas agricoli. Con questo metodo è importante un monitoraggio regolare. Ciò significa che è necessario garantire un sufficiente apporto di ossigeno anche alla fine della sezione di flusso, in modo da evitare l’aumento della concentrazione dovuto alla formazione di solfuro. Tuttavia, anche il contenuto di ossigeno non deve essere troppo elevato, poiché può causare la corrosione dei componenti dell’impianto e i batteri produttori di metano lavorano meglio in assenza di ossigeno.

Opzione 2 – Solfato ferroso

L’aggiunta di solfato di ferro provoca un legame con l’acido solfidrico, che a sua volta porta a un abbassamento della concentrazione. La base del legame dell’H₂S per mezzo dei sali di ferro è l’elevata affinità del ferro nei confronti dei solfuri. Indipendentemente dalla forma di legame o di valenza in cui è presente il ferro, la formazione di solfuro di ferro (FeS) avviene sempre in presenza di solfuri. A causa della bassa solubilità del FeS, si possono escludere reazioni competitive con altri costituenti dell’acqua.

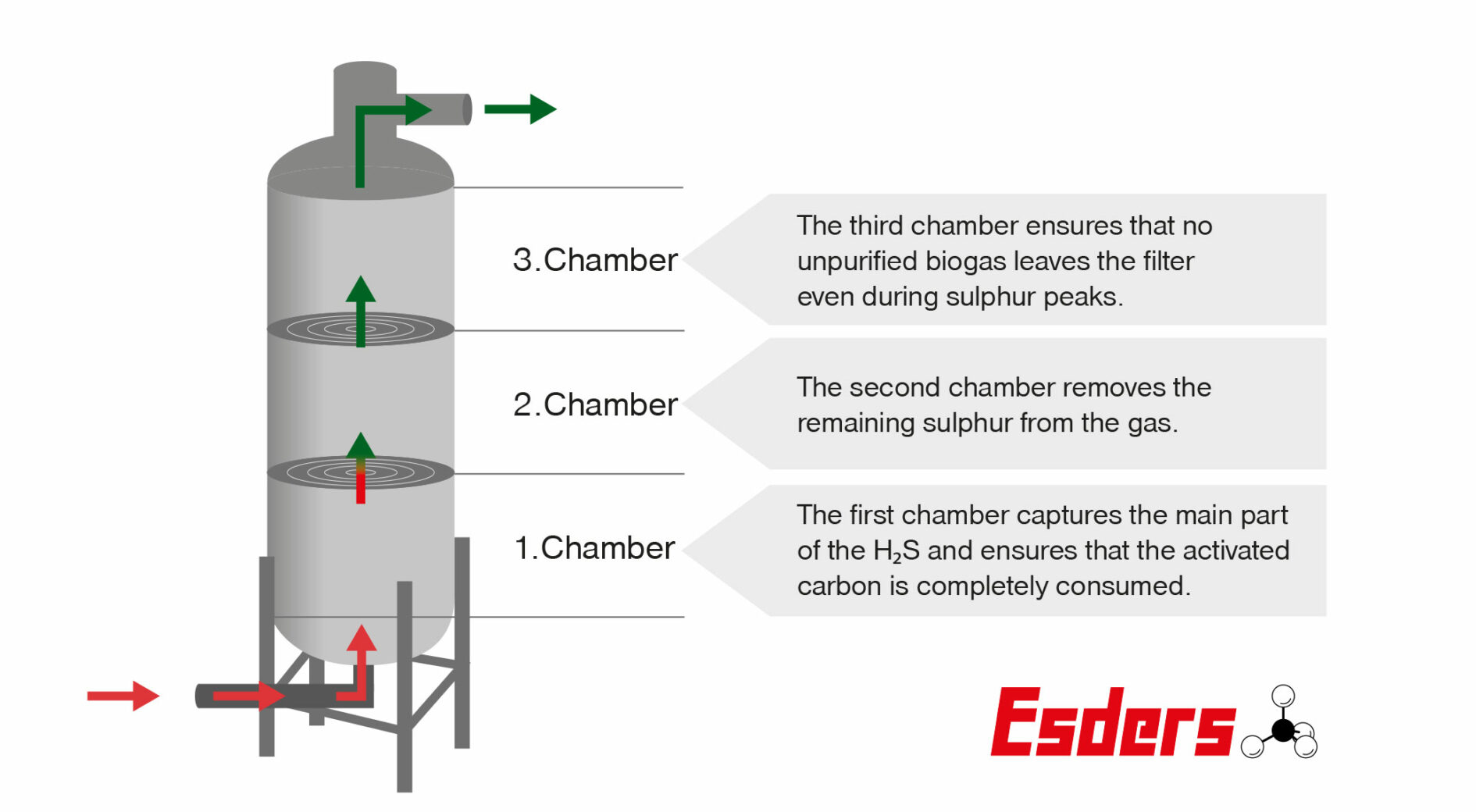

Opzione 3 – Filtro a carbone attivo

Il biogas viene fatto passare attraverso uno speciale carbone attivo. I componenti predominanti, metano e anidride carbonica, passano attraverso il carbone attivo. L’acido solfidrico viene convertito in zolfo e idrogeno dal carbone attivo attraverso una reazione chimica che non provoca alcun danno al motore e garantisce il minor tasso di guasti possibile. Il tempo in cui il carbone attivo è in grado di convertire l’idrogeno solforato dipende dalla concentrazione di H₂S e dalla portata del biogas.

Option 2 - Ferrous sulphate

The addition of iron sulphate results in a binding of the hydrogen sulphide, which in return leads to a lowering of the concentration. The basis of H₂S binding by means of iron salts is the high affinity of iron towards sulphides. Regardless of the binding or valence form in which the iron is present, the formation of iron sulphide (FeS) always occurs in the presence of sulphides. Due to the low solubility of FeS, competitive reactions with other water constituents can be excluded.

Option 3 - Activated carbon filter

The biogas is passed through a special activated carbon. The predominant components methane and carbon dioxide pass through the activated carbon. The hydrogen sulphide is converted into sulphur and hydrogen by the activated carbon through a chemical reaction and thus does not cause any damage to the engine and thus ensures the lowest possible failure rate. How long the activated carbon is able to convert the hydrogen sulphide depends on the concentration of H₂S and the biogas volume flow.

Misurazione

La più moderna tecnologia a infrarossi può essere utilizzata per misurare concentrazioni molto basse (intervallo di ppm) fino a 100 vol.% di metano e CO₂. I sensori elettrochimici per l’ossigeno e l’acido solfidrico consentono di determinare anche queste concentrazioni.

Sono coperti i seguenti campi di misura:

Metano: 0-100 vol.% CH4

Anidride carbonica: 0-100 vol.% CO₂

Ossigeno: 0-25 vol.% O₂ (opzionale)

Acido solfidrico: 0-2.000 ppm H₂S (opzionale)

Dopo aver selezionato la voce di menu per la misurazione del biogas, inizia la fase di regolazione del sensore. Dura solo circa 25 secondi e deve avvenire sempre all’aria aperta. Dopo la fase di assestamento del sensore, l’unità visualizza i valori misurati correnti. Questi dovrebbero essere “0” all’aria aperta (eccezione O₂ e CO₂). Per ottenere risultati precisi durante la misurazione, si utilizzano tubi e adattatori privi di difetti. I collegamenti a tenuta di gas dal punto di misura allo strumento di misura impediscono all’aria ambiente di falsare i risultati della misurazione. Uno strumento portatile di misurazione dei gas per l’analisi del biogas offre l’opportunità di effettuare misurazioni in diversi punti dell’impianto di biogas. Misure precise in punti di misurazione selezionati facilitano la valutazione delle misure per l’ottimizzazione dell’impianto.

Selezioniamo diversi punti di misurazione. Eseguiamo la prima misurazione con il nostro GOLIATH alla protezione da sovrapressione e sottopressione del fermentatore.

Eseguiamo un’altra misurazione prima e dopo il filtro a carboni attivi. È utile tenere sotto controllo la saturazione del carbone attivo.

In un altro articolo sul biogas, esaminiamo il rilevamento delle perdite negli impianti di biogas e mostriamo diversi metodi in questo contesto, compreso il rilevamento a distanza con una GasCam.