Table of Contents

La manutenzione degli impianti a gas è di fondamentale importanza per garantire la sicurezza operativa. A tal fine, è stato creato un ampio insieme di regole che specificano i requisiti esatti per il tipo e l’entità della manutenzione. Tuttavia, i termini “manutenzione” e “installazione di gas” coprono da soli una gamma più ampia di argomenti, per cui di seguito restringeremo e classificheremo i termini.

Manutenzione e installazione del gas

La manutenzione si riferisce alla norma DIN 31051 e comprende la manutenzione, l’ispezione e la riparazione.

- Manutenzione = misure per mantenere la condizione stabilita

- Ispezione = azione per determinare e valutare le condizioni effettive

- Riparazione = azione per ripristinare la condizione specificata

Nell’attuale Foglio di lavoro DVGW G 495, il termine “manutenzione” comprende anche il test funzionale. Si tratta di testare il funzionamento di un impianto a gas direttamente sul posto. Secondo il foglio di lavoro, il test funzionale comprende sempre un’ispezione. Entrambe le cose sono riassunte sotto il termine “manutenzione”. In definitiva, si tratta di determinare e valutare le condizioni effettive di un impianto a gas per poter decidere, sulla base di tali risultati, se mantenere le condizioni previste. Il test funzionale viene eseguito almeno da una persona che ha seguito una formazione specifica e, in alcuni casi, anche da un professionista esperto.

Secondo la DVGW G 495, un impianto a gas è la combinazione o il collegamento di componenti e gruppi per formare un sistema strutturalmente o funzionalmente delimitato. Esempi includono stazioni complete di regolazione della pressione del gas e regolatori di pressione del gas, in particolare regolatori di pressione domestica secondo DVGW G 459-2 e G 600 (TRGI 2018).

Manutenzione predeterminata vs. manutenzione basata sulle condizioni

Nel foglio di lavoro G 495 la manutenzione degli impianti a gas è, inoltre, suddivisa in due tipi. Nel caso di manutenzione predeterminata, questa viene eseguita secondo scadenze fisse, che devono essere intese come scadenze massime e non possono essere superate. Per i periodi effettivi, che possono essere più brevi e possono anche dover essere più brevi, si deve tener conto delle condizioni operative, dei requisiti operativi e dell’esperienza.

La manutenzione basata sulle condizioni è stata introdotta con la pubblicazione della precedente edizione del Code of Practice G 495 nel luglio 2006. Questo codice è stato introdotto per soddisfare l’esigenza di considerare la manutenzione da un punto di vista economico, oltre che di sicurezza operativa, e da allora la normativa è stata costantemente sviluppata. Qui la manutenzione viene effettuata in gran parte secondo le necessità. La base per l’implementazione della manutenzione basata sulle condizioni è l’introduzione di un sistema di valutazione che deve essere basato su criteri comprensibili dall’utente. I requisiti per il personale sono più elevati, così come l’impegno, ad esempio per documentare le condizioni del sistema. Tuttavia, la manutenzione basata sulle condizioni offre la possibilità, a medio e lungo termine, di sfruttare ulteriormente i potenziali di utilizzo esistenti nel settore della manutenzione.

In pratica, in molti luoghi si utilizza la già consolidata manutenzione predeterminata, ma la manutenzione basata sulle condizioni sta diventando sempre più importante per la sua attrattiva economica – in una prospettiva a lungo termine – e per l’esperienza ora disponibile nelle aziende. Nel decidere uno dei due tipi di manutenzione, oltre ai requisiti operativi e all’esperienza, occorre tenere conto delle raccomandazioni del produttore di regolatori di pressione del gas.

Di seguito ci concentreremo sul test funzionale come parte essenziale della manutenzione e daremo un’occhiata più da vicino ai regolatori di pressione del gas, in particolare ai cosiddetti regolatori di pressione domestici. Questo include anche i cosiddetti regolatori di contatori.

Scadenze

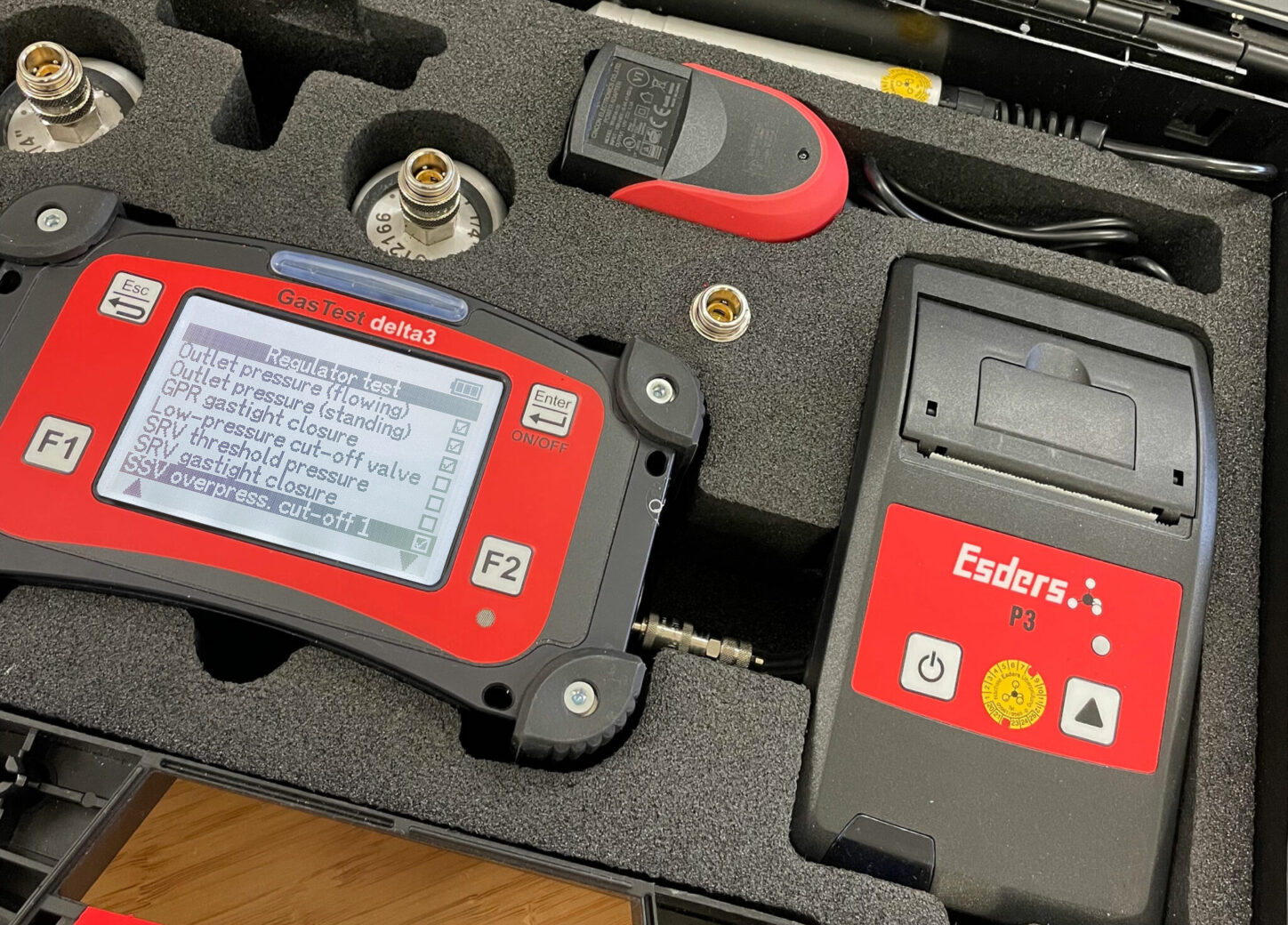

Il test funzionale di un regolatore di pressione del gas viene solitamente eseguito in loco nell’impianto senza alcun intervento sul dispositivo. Quando si eseguono i test funzionali, si dovrebbe utilizzare, se possibile, una struttura di test semi-automatizzata per ridurre al minimo gli errori soggettivi e rendere i risultati più accurati. I risultati del test devono essere adeguatamente documentati.

I periodi di prova dipendono dalla pressione massima in ingresso e dal flusso volumetrico massimo, cioè dalla portata. In pratica, si distingue solitamente tra regolatori a bassa pressione (fino a 100 mbar di pressione in ingresso) e regolatori a media pressione (da 100 mbar a 1 bar di pressione in ingresso). Solo nel caso dei regolatori a media pressione si tiene conto anche della portata per determinare le scadenze; nel caso dei regolatori a bassa pressione questa viene omessa a causa delle basse portate. Con questi regolatori, il test di funzionamento viene eseguito solo se necessario, cioè in base ai requisiti operativi basati sull’esperienza di funzionamento. Poiché in questo caso non sono installati dispositivi di sicurezza come una valvola di intercettazione di sicurezza (SSV), il test funzionale si limita solitamente alla misurazione della pressione di uscita e di chiusura e alla chiusura ermetica del regolatore.

Nel caso dei regolatori di media pressione, viene sempre installato un dispositivo di chiusura di sicurezza, di solito un SSV, a causa del maggiore potenziale di pericolo. Di conseguenza, anche gli intervalli di ispezione sono regolati in maniera più severa. Con una portata massima di 200 m3/h, si applica una durata massima di dodici anni dopo un periodo di manutenzione predeterminato. Se il flusso supera i 200 m3/h, il periodo è ridotto a un massimo di quattro anni.

I regolatori di bassa e media pressione sopra menzionati rientrano nel campo di applicazione del foglio di lavoro G 459-2, mentre si fa riferimento al foglio di lavoro G 495 per quanto riguarda gli intervalli di ispezione. Sono utilizzati principalmente nel settore privato o (piccolo) commerciale. Anche i regolatori ad alta pressione fino a una pressione massima di ingresso di 5 bar sono ancora coperti da questo foglio di lavoro. Tuttavia, è più probabile che questi regolatori si trovino nel settore commerciale o industriale a causa della maggiore richiesta di gas. Rispetto ai regolatori di bassa e media pressione, gli intervalli massimi di ispezione per i regolatori di alta pressione sono ridotti a sei (fino a 200 m3/h) o due (oltre 200 m3/h) anni.

Il test funzionale di un regolatore di pressione del gas secondo la norma G 459-2 o G 495 fa parte del lavoro quotidiano di un gestore di rete. È quindi una parte essenziale per garantire la sicurezza operativa degli impianti a gas nel settore domestico, ma anche in quello commerciale. Descriviamo come viene eseguito il test nella pratica qui.