Table of Contents

Dopo aver registrato le perdite e i difetti come descritto nel nostro secondo post sul gas industriale, passiamo ora alla loro rimozione e documentazione.

Vorremmo iniziare questo blog con un argomento chiave che fa parte di ogni ispezione di un impianto di gas industriale. Dopo tutto, non si tratta solo di registrare i difetti, ma anche di farli correggere in modo professionale entro un determinato periodo di tempo. Abbiamo già fatto riferimento a questi punti nell’ultimo articolo su perdite e difetti.

Misure correttive dei difetti

Solo gli specialisti delle aziende di installazione convenzionate possono essere incaricati di eliminare i difetti identificati, come perdite e danni ai raccordi. Dovrebbero aver partecipato a ulteriori corsi di formazione pertinenti.

Naturalmente, anche le imprese di costruzione di condutture secondo la normativa tedesca GW 301 possono essere incaricate di eseguire lavori di riparazione su sistemi di condutture simili a quelli dei gasdotti, in quanto spesso si trovano in un sistema di fornitura di gas industriale, e di solito sono meglio attrezzate per questo tipo di lavoro.

I lavori di manutenzione esterna, come l’applicazione di marcature di direzione del flusso, misure di protezione dalla corrosione e vernice protettiva gialla, possono essere eseguiti da personale interno.

Manutenzione e riparazione

Una strategia di manutenzione adattata in modo ottimale al funzionamento e alle condizioni dell’impianto contribuisce a risparmiare sui costi, garantendo al contempo la disponibilità e la sicurezza operativa. Con l’applicazione della manutenzione basata sulle condizioni, vengono garantite la sicurezza, l’affidabilità e la disponibilità di un impianto a gas, sfruttando il massimo potenziale di utilizzo possibile.

L’operatore è responsabile della manutenzione dell’impianto a gas. Questa operazione deve essere eseguita e documentata in conformità con i codici di pratica DVGW tedeschi G 495, G 600, G 465-1 e G 466-1.

I lavori di riparazione devono essere eseguiti sulla base della DGUV 100, dei fogli di lavoro DVGW G 600 (TRGI) e G 614-2.

Il lavoro presentato nella serie “Gas Industriali” riguarda solo il sistema di gasdotti e i suoi componenti fino a questo punto. Affinché l’operatore possa adempiere pienamente al suo dovere di garantire la sicurezza operativa, deve essere informato anche sul tema delle strutture organizzative e sull’obbligo di documentazione richiesto.

Struttura organizzativa del gestore dell'impianto

Una revisione della struttura organizzativa del gestore dell’impianto non è normalmente oggetto di una valutazione di un sistema di condotte con i suoi componenti. Per questo motivo, si raccomanda all’appaltatore di informare il cliente che è sua responsabilità confrontare la propria struttura organizzativa interna con i requisiti della DVGW (A) G 1010 tedesca “Requisiti per la qualificazione e l’organizzazione degli operatori di sistemi a gas naturale nei locali dell’impianto” e, se necessario, adattarla di conseguenza.

Documentazione dell'operatore

La documentazione deve essere disponibile per l’installazione del gas in conformità alla norma DIN 2425 e alla nota DVGW GW 120 e deve contenere i seguenti documenti:

- Informazioni sul dimensionamento dei gasdotti

- e. g. pressione, larghezza nominale, materiale della tubazione e portata, prove statiche

- Prova della qualificazione dell’azienda esecutrice e dei saldatori utilizzati

- Disegni dettagliati e piani di costruzione (DIN 2429-2), comprese le strutture speciali.

- Prova delle caratteristiche qualitative delle tubazioni e dei componenti della condotta installati (ad esempio, libretto delle tubazioni secondo DVGW (A) G 462, DVGW (A) G 463)

- Diario dei lavori di saldatura e di posa dei tubi nel corso dei lavori di costruzione.

- Certificato del produttore e dell’installatore

- Registri di prova

- e. g., test non distruttivi del materiale, diagrammi e valutazione della prova di tenuta

- sul test funzionale dei regolatori di pressione del gas

- su test ricorrenti

- Certificato di accettazione

- Posizione del sistema di tubazioni

- Disegno in pianta con il percorso delle tubazioni

- Ubicazione e dimensioni delle valvole di intercettazione per le apparecchiature di spurgo e sfiato di prova.

- Ubicazione e costruzione dei sistemi di controllo della pressione interna del gas con dettagli sulle impostazioni richieste per i dispositivi di controllo e i dispositivi di sicurezza.

- Ubicazione delle apparecchiature di misurazione

- impianti di utilizzo del gas collegati

- Istruzioni per l’uso

La documentazione interna dell’operatore deve essere verificata in base all’elenco di cui sopra e, se necessario, modificata.

Controllo della pressione del gas

L’operatore è tenuto ad applicare le scadenze per la manutenzione e i controlli funzionali sotto la propria responsabilità, tenendo conto dei carichi individuali dell’impianto a gas e dell’esperienza operativa disponibile.

Le osservazioni introduttive devono essere tenute in considerazione in particolare quando si utilizzano i regolatori di pressione del gas per i quali è responsabile il proprietario dell’impianto del gas. Per i regolatori di pressione del gas con pressioni di ingresso fino a 100 hPa, la manutenzione e i controlli funzionali devono essere eseguiti come richiesto. Per pressioni di esercizio superiori a 100 hPa fino a 0,1 MPa, è obbligatorio un test funzionale di 12 anni del regolatore e dei dispositivi di sicurezza.

Queste misure di manutenzione dei componenti e degli assemblaggi possono essere eseguite dall’operatore stesso, se dispone delle qualifiche necessarie, o da aziende specializzate.

Intervalli di ispezione futuri

Per concludere questo articolo, vorrei affrontare l’importante questione dei futuri periodi di ispezione. Per quanto riguarda la tenuta, la protezione dalla corrosione e l’efficienza funzionale dei sistemi di gasdotti, questi devono essere normalmente determinati dall’operatore in base alle condizioni di esercizio, che tuttavia spesso non dispone della necessaria esperienza operativa. Pertanto, dipendono dagli input e dalle raccomandazioni degli esperti. La prima ispezione periodica deve essere effettuata al più tardi 6 anni dopo il completamento e successivamente a intervalli più brevi. Le linee guida tedesche DVGW (A) G 465-1 e DVGW (A) G 614-2, ad esempio, possono essere d’aiuto anche in questo caso.

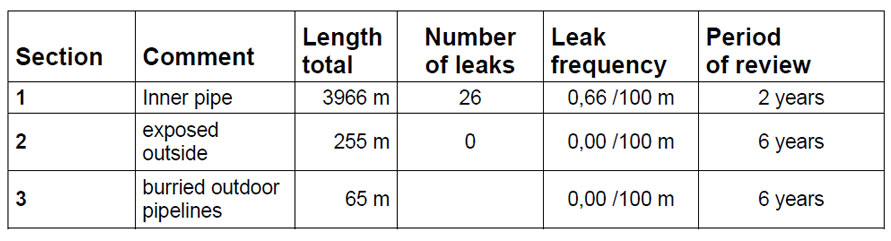

Gli intervalli per le ispezioni regolari e ricorrenti per la ricerca di perdite dipendono naturalmente dalle condizioni operative, dalle condizioni tecniche delle tubazioni del gas e dalla frequenza delle perdite in relazione alla lunghezza della tubazione. Il periodo minimo di ispezione per i gasdotti con pressioni di esercizio < 1 bar è determinato in base alla frequenza delle perdite per 100 m di lunghezza della tubazione e si basa sulle specifiche del DVGW (A) G 614-2:

- Perdita <= 0,1/100 m: periodo della successiva ispezione 6 anni

- Perdita <= 0,5/100 m: periodo della successiva ispezione 4 anni

- Perdita <= 1/100 m: periodo della successiva ispezione 2 anni

- Perdita > 1/100 m: periodo della successiva ispezione 1 anno

I gasdotti esposti possono essere divisi in sezioni di prova e suddivisi e separati in base alle condizioni operative.

Per poter applicare questa raccomandazione, è indispensabile disporre di una planimetria del sito con il sistema di tubazioni disegnato per definire le sezioni di prova. Se questa suddivisione non viene effettuata, l’intera rete di tubazioni verrebbe inclusa nella considerazione e l’intervallo di ispezione per l’intera rete potrebbe essere ridotto se viene rilevato un numero maggiore di perdite in un’area. La classificazione e l’assegnazione possono essere effettuate individualmente dall’esperto in base alla sua esperienza personale. Tuttavia, dovrebbe essere comprensibile per tutti. Ad esempio, le condotte esterne interrate possono essere combinate in un’unica sezione di prova, e anche i singoli capannoni o le strutture operative offrono questa possibilità. Anche la suddivisione in stadi di pressione sarebbe una variante.

Esempio: pianta del sito con sistema di condotte, sezioni di prova e numerazione dei difetti

Tabella esemplificativa (non identica alla planimetria):

Un fattore di correzione potrebbe essere utilizzato per i gasdotti non indicati nel piano dei gasdotti. Anche questo deve essere tecnicamente giustificato e registrato per iscritto.

Per le condutture interrate all’aperto, di solito si applica un periodo di 4 anni per un’ispezione ricorrente.

Tecnologia di misurazione

Per l’ispezione di condutture esterne interrate, un rilevatore di gas con un tempo di lettura T 90 breve e un sensore altamente sensibile (CH₄) è adatto per l’ispezione sistematica della rete di condutture, come l’HUNTER.

Uno strumento di misura laser mobile, come il nuovo ELLI, è adatto per le prove di tenuta e il controllo delle tubazioni esposte negli impianti del gas, con il quale è possibile rilevare in modo affidabile il metano a distanza.

Informazioni sull’autore della serie di articoli “Gas industriali” del nostro blog:

Ringraziamo il nostro autore ospite Holger Schröder per aver condiviso con noi la sua esperienza e cogliamo l’occasione per presentarlo brevemente.

Holger Schröder lavora nel settore del gas e dell’acqua da oltre 40 anni. Tecnico certificato nel campo dell’igiene, del riscaldamento e del condizionamento dell’aria, è stato recentemente responsabile del servizio contatori di Netze Duisburg GmbH.

Vanta decenni di partecipazione a diversi comitati DVGW e, in qualità di esperto TRGI, dal 2001 ispeziona con i suoi collaboratori anche gli impianti a gas delle aziende. In qualità di presidente del Comitato Tecnico Installazione Gas, è apparso come co-autore del commento sul DVGW-TRGI 2018.