Table of Contents

Che cosa significa “stato di efficienza” nel contesto di un impianto a gas? Quali sono i principi e i regolamenti tecnici pertinenti? Quando deve essere effettuato un test dello stato di efficienza e chi lo esegue? Di seguito, vorremmo chiarire queste domande e approfondire alcuni aspetti importanti del test dello stato di efficienza.

Impianto a gas e TRGI

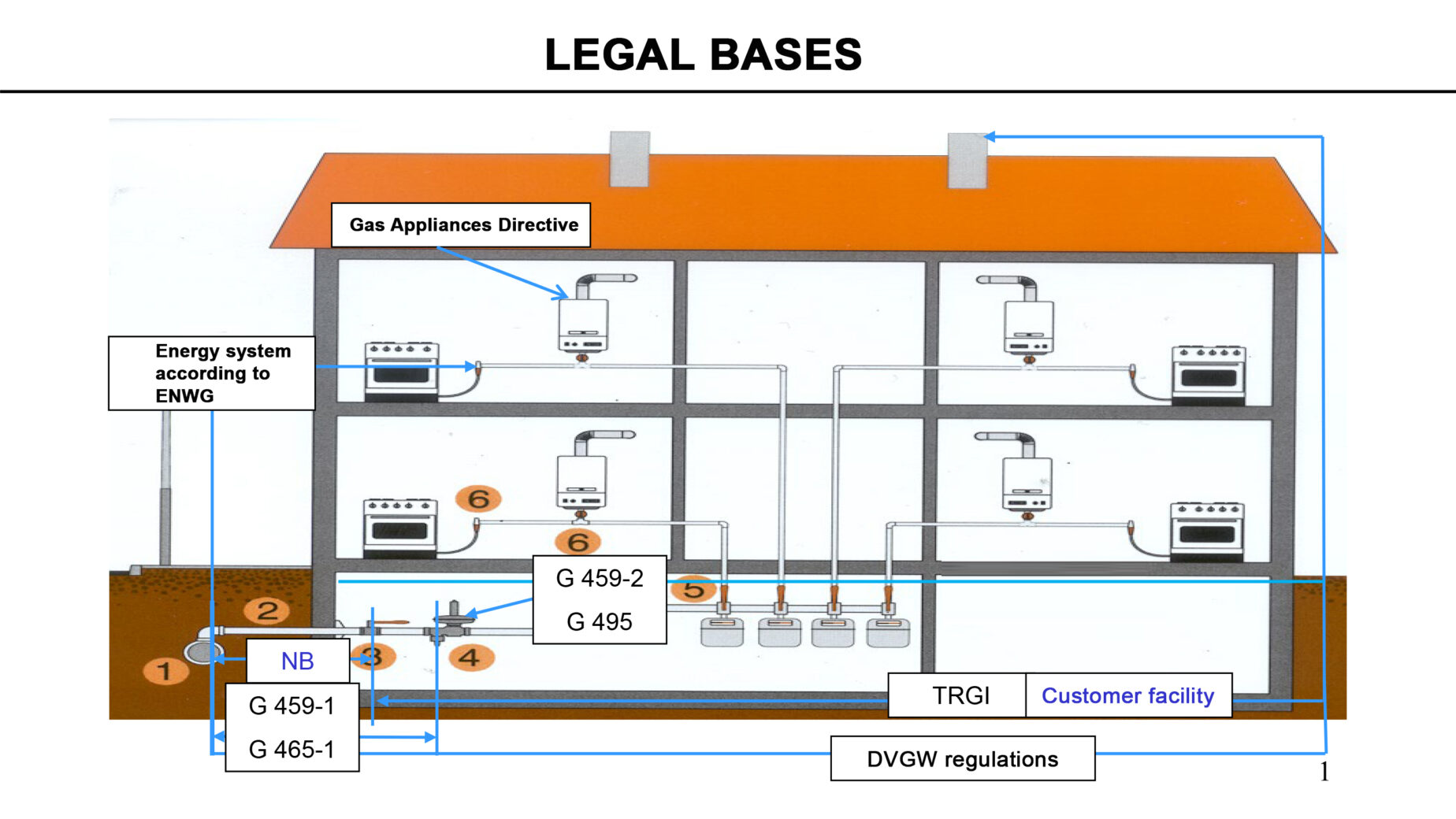

Per prima cosa dobbiamo definire cosa si intende per impianto a gas. La normativa centrale e un’ottima opera di riferimento è il foglio di lavoro DVGW G 600 “Regole tecniche per gli impianti a gas” (TRGI). Questo descrive che l’impianto a gas comprende tutti i componenti dal dispositivo di intercettazione principale (HAE – dal tedesco Hauptabsperreinrichtung) allo scarico dei prodotti della combustione nell’aria aperta. Si tratta quindi di sistemi di tubazioni, alimentazione dell’aria di combustione, apparecchi a gas e, se del caso, sistemi di scarico. Ai fini di questo articolo, considereremo solo il sistema di condotte. Si tratta di condutture, cioè di tubi e relative connessioni, e dei componenti necessari, ad esempio i fissaggi per i tubi.

Fonte: Holger Schröder, Netze Duisburg GmbH

Stato di efficienza e misurazione delle perdite

La verifica dello stato di efficienza di un sistema di condotte si riduce talvolta alla misurazione della quantità di perdite, che nella pratica viene spesso definita “calibrazione”. La quantità di gas disperso nel sistema di tubazioni viene solitamente determinata in litri all’ora con l’aiuto di uno strumento di misurazione delle perdite. Oltre alla misurazione della quantità di perdite, tuttavia, la valutazione delle condizioni visibili all’esterno e della funzionalità dei componenti fanno parte di un’ispezione completa per la funzionalità.

Si noti che il concetto di stato di efficienza e i criteri associati possono essere utilizzati solo come criterio di prova indipendente per le ispezioni in servizio per sistemi con pressioni di esercizio fino a 100 hPa! I sistemi di tubazioni in funzione con pressioni di esercizio superiori a 100 hPa fino a 0,1 MPa vengono testati per verificare la presenza di perdite con l’aiuto di rilevatori di gas o agenti schiumogeni.

Inoltre, dobbiamo distinguere tra i sistemi di condotte in funzione fino a 100 hPa e i sistemi di nuova posa o riparati. Il criterio della prova di tenuta si applica a entrambi. Tuttavia, a seconda del tipo e dell’entità della riparazione, una misurazione delle perdite può completare il risultato del lavoro nel caso di sistemi riparati. I criteri relativi allo stato di efficienza sono elencati e chiariti di seguito.

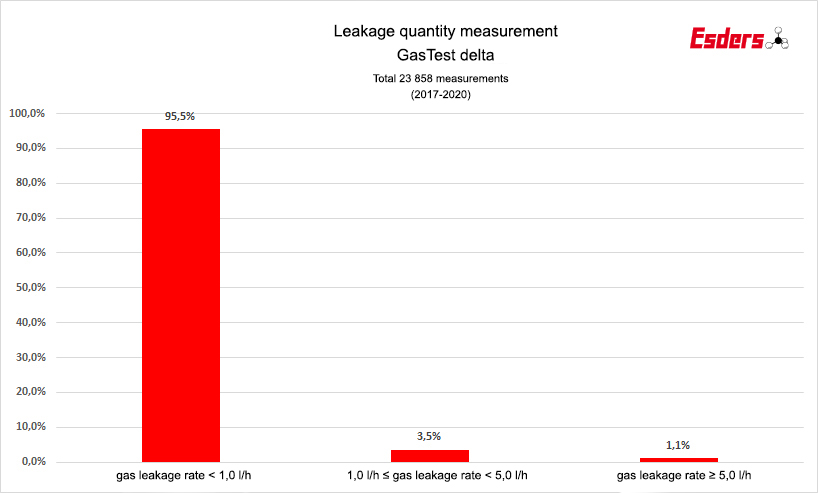

- Uno stato di efficienza illimitato esiste se la quantità di gas disperso alla pressione di esercizio è inferiore a 1,0 litri all’ora e non vi sono difetti aggiuntivi.

- Uno stato di efficienza ridotto è definito come un sistema di condotte il cui tasso di perdita di gas alla pressione di esercizio è uguale o superiore a 1,0 litri all’ora e inferiore a 5,0 litri all’ora.

- Non esiste alcuno stato di efficienza se la quantità di gas disperso alla pressione di esercizio è pari o superiore a 5,0 litri all’ora.

Un esempio per illustrare l’affermazione “nessun difetto aggiuntivo”: se l’impianto da collaudare è fortemente affetto da corrosione o il dispositivo di intercettazione del contatore del gas è difettoso, sebbene la quantità di gas disperso determinata sia inferiore a 1,0 litri all’ora, è possibile che non venga fornita uno stato di efficienza illimitato. È compito dello specialista in loco valutarlo.

Un’eccezione al test dello stato di efficienza è rappresentata dalla percezione di un odore di gas. Se viene rilevata, è necessario determinare ed eliminare immediatamente la causa dell’odore di gas. In questo caso, i criteri descritti non vanno applicati.

Tipi e classi di dispositivi secondo DVGW G 5952

Come già detto, la quantità di gas dispersa viene solitamente determinata con uno strumento di misurazione della quantità di gas disperso. Sul mercato sono disponibili vari tipi di dispositivi, suddivisi in quattro classi dalla specifica tecnica di prova DVGW G 5952.

- Classe D: dispositivi di misura della perdita di pressione per la determinazione della quantità di gas disperso in base alla perdita di pressione misurata

- Classe L: dispositivi di misura delle perdite per la misurazione diretta della quantità di gas disperso

- Classe V: dispositivi di misurazione del volume per la determinazione del volume di perdita del gas in base alla differenza di pressione misurata con l’apporto simultaneo di un volume definito per mantenere costante la pressione.

- Classe S: altri dispositivi di misurazione che non rientrano nelle classi sopra citate.

In pratica, uno strumento di misura di classe L fornisce i risultati più precisi e spesso anche più rapidi, grazie alla misurazione diretta della quantità di gas dispersa tramite un sensore di portata volumetrica o di massa (rispetto al calcolo effettuato, ad esempio, tramite la perdita di pressione).

Quando è necessario effettuare un test dello stato di efficienza e quali sono le eventuali misure da adottare?

La responsabilità di commissionare l’ispezione spetta al gestore dell’impianto, che di solito è il proprietario dell’abitazione. Come parte del suo dovere di garantire la sicurezza, deve assicurarsi che lui stesso o una persona autorizzata effettui un’ispezione visiva del suo impianto del gas almeno una volta all’anno e che faccia controllare la funzionalità del sistema di tubazioni ogni 12 anni. Quest’ultimo viene occasionalmente svolto anche dal gestore della rete per conto del gestore dell’impianto. Per contro, le imprese di installazione a contratto (VIU – dal tedesco Vertragsinstallationsunternehmen) o le imprese di servizi specializzate, che devono anch’esse avere una registrazione VIU, sono predestinate a questo lavoro.

In pratica, capita anche che venga effettuato un test di funzionalità entro i 12 anni raccomandati, ad esempio nell’ambito di una sostituzione programmata del contatore o del regolatore da parte dell’operatore di rete. L’obiettivo è quello di garantire, dopo il completamento delle misure previste, che durante i lavori non si siano verificate perdite involontarie nel sistema di tubazioni che potrebbero compromettere la sicurezza operativa dell’impianto del gas. L’ispezione per valutare lo stato di efficienza è quindi anche una garanzia per l’azienda esecutrice nei confronti del cliente o del gestore dell’impianto del gas. Pertanto, lo “stato di efficienza” è uno standard vincolante per i lavori da eseguire sull’impianto del gas.

Storia TRGI

Il termine è stato introdotto per la prima volta nel TRGI 86/96 e con la pubblicazione del TRGI 2008 è stato elevato allo status di criterio di prova ufficiale indipendente per le prove ricorrenti sui sistemi in funzione. Tuttavia, il termine è nato già nel corso della conversione dal gas di città al gas naturale, all’inizio degli anni ’70. A quel tempo, tuttavia, era ancora presente nel DVGW Code of Practice G 624 “Sigillatura successiva di gasdotti”.

Se dopo l’ispezione il sistema risulta utilizzabile senza limitazioni, non sono necessarie ulteriori misure e il sistema può continuare a funzionare. Se la funzionalità è stata ridotta, il sistema deve essere riparato entro quattro settimane dall’accertamento. Tutti i test relativi allo stato di efficienza devono essere documentati in un rapporto di prova. Questa documentazione deve essere consegnata all’operatore. L’operatore è inoltre responsabile delle riparazioni necessarie entro quattro settimane. Se il sistema non è più efficiente, deve essere messo immediatamente fuori servizio. In alcune circostanze, ciò può causare fastidio e incomprensione da parte dell’operatore, soprattutto in inverno, quando l’impianto di riscaldamento non può più funzionare. Tuttavia, non esistono alternative a questa misura per quanto riguarda la sicurezza operativa.

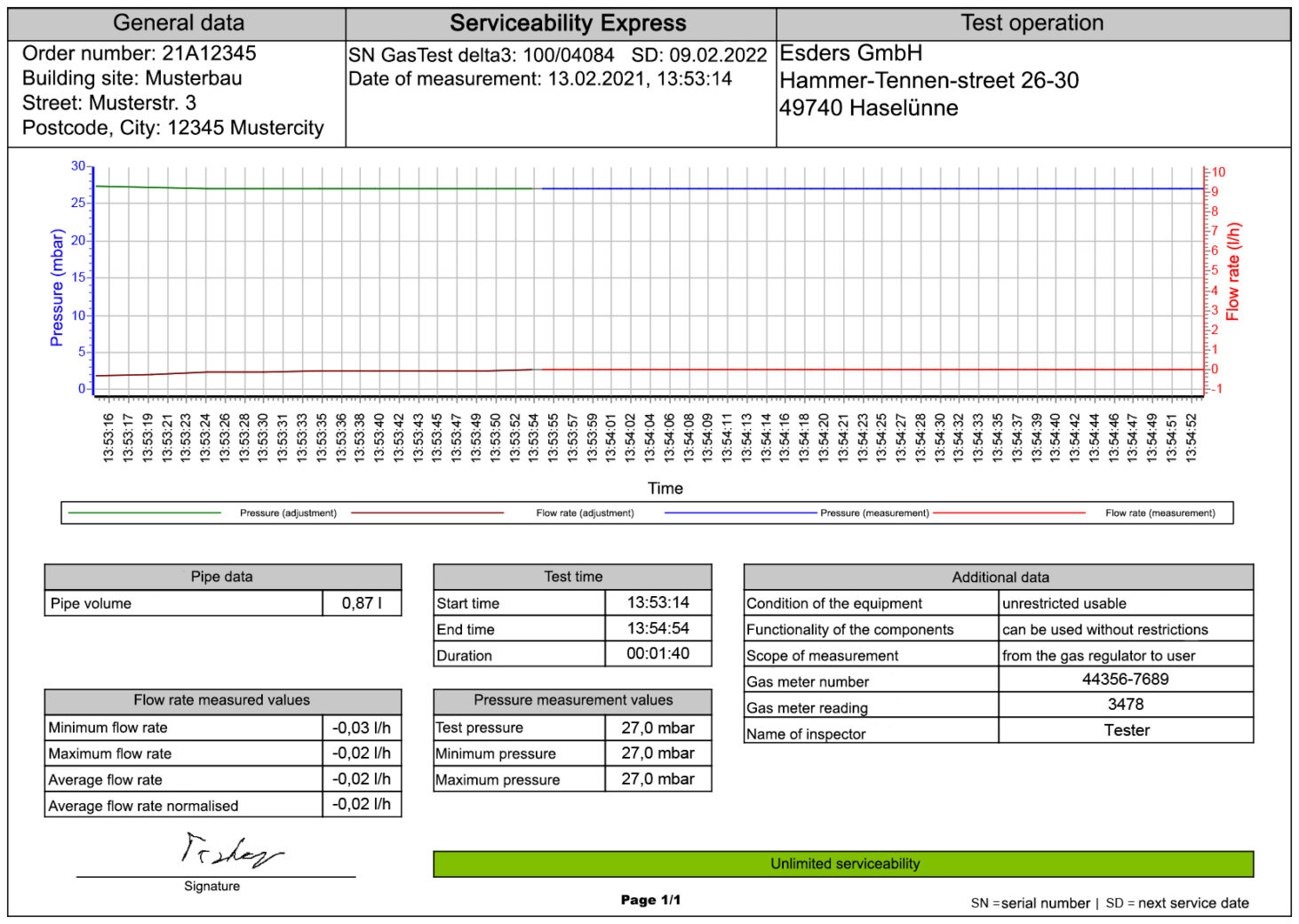

Protocollo per il test di efficienza operativa

Infine, un’informazione interessante:

Una perizia commissionata dal DVGW all’Istituto per il riscaldamento del gas (GWI – dal tedesco Gas-Wärme-Institut ) di Essen ha confermato che la maggior parte dei sistemi di condutture in Germania è in condizioni operative sicure. Vorremmo corroborare questa affermazione con una valutazione non rappresentativa delle misurazioni del volume di perdita effettuate con i nostri dispositivi di misurazione. Questo risultato è dovuto non da ultimo alle ispezioni regolari e alle normative sottostanti e dovrebbe essere mantenuto in futuro.

Valutazione delle misurazioni delle perdite tra il 2017 e il 2020

Nel prossimo articolo, discutiamo di come viene eseguito in pratica il test di funzionalità, in particolare la misurazione delle perdite, e di cosa bisogna tenere conto.

Questo post è stato scritto in stretta collaborazione con Holger Schröder, Netze Duisburg GmbH. Desideriamo esprimere i nostri più sinceri ringraziamenti per il sostegno.