Table of Contents

Regola tecnica – Standard DVGW G 469 (A) Luglio 2019 Procedure di prova di tenuta per il trasporto e la distribuzione del gas – Le modifiche rispetto alla DVGW G 469: 2010-06 riassunte e spiegate.

Perché è stato necessario apportare delle modifiche? Innanzitutto, è certamente chiaro a tutti che in nove anni ci sono state molte innovazioni tecniche e che da ciò derivano nuove possibilità per i metodi di prova di tenuta. Per questo motivo, è stato necessario rivedere il foglio di lavoro e adeguarlo agli standard tecnici più recenti.

Nelle osservazioni che seguono, ci concentreremo sui punti che ci riguardano come produttori di strumenti di misura.

In generale, i tempi e le specifiche sono diventati più concreti.

Si è discusso molto sul tema dei tempi dei test e sulla possibilità di ridurli complessivamente. In questo caso ho dovuto obiettare chiaramente, perché dal nostro punto di vista non è possibile.

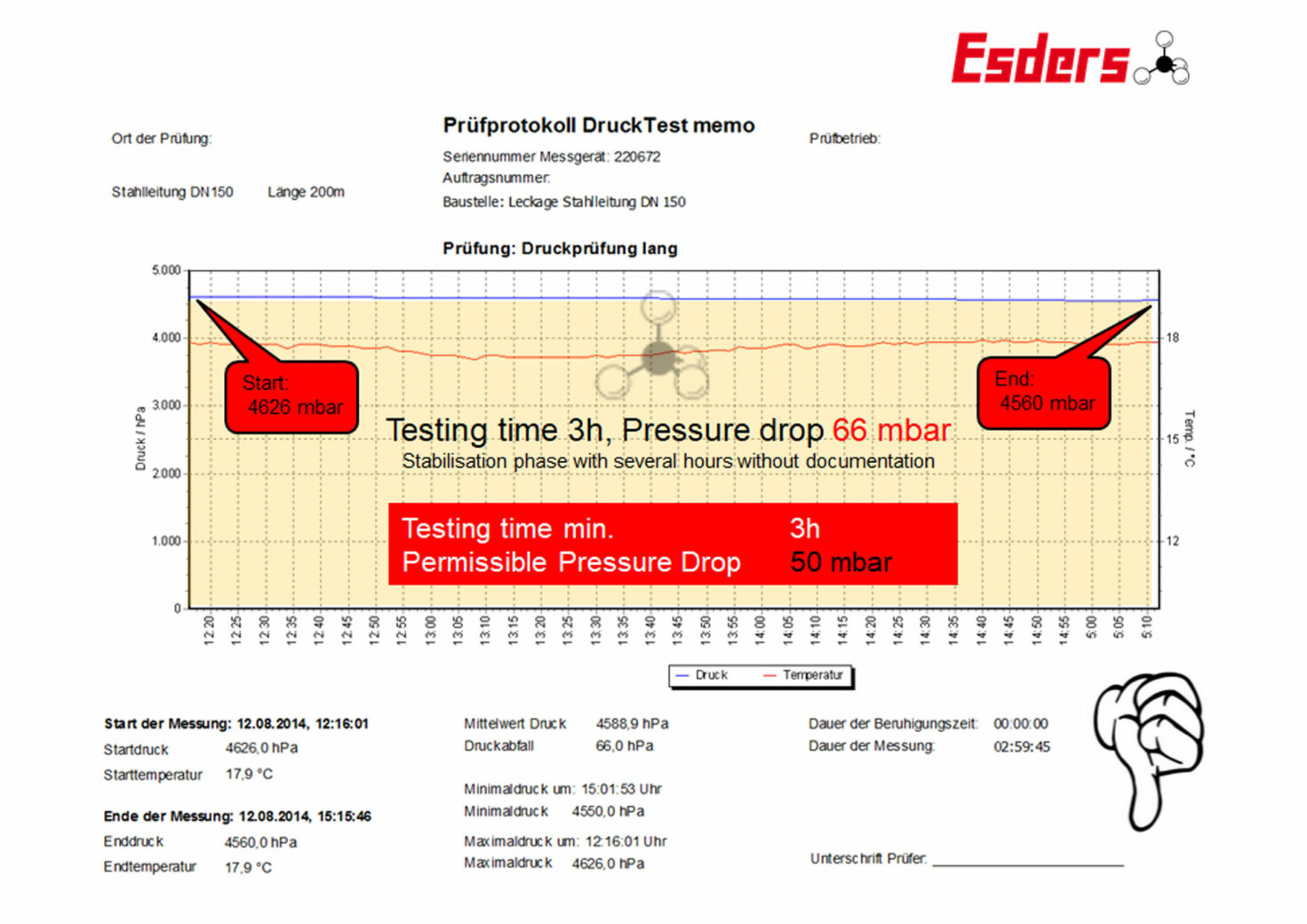

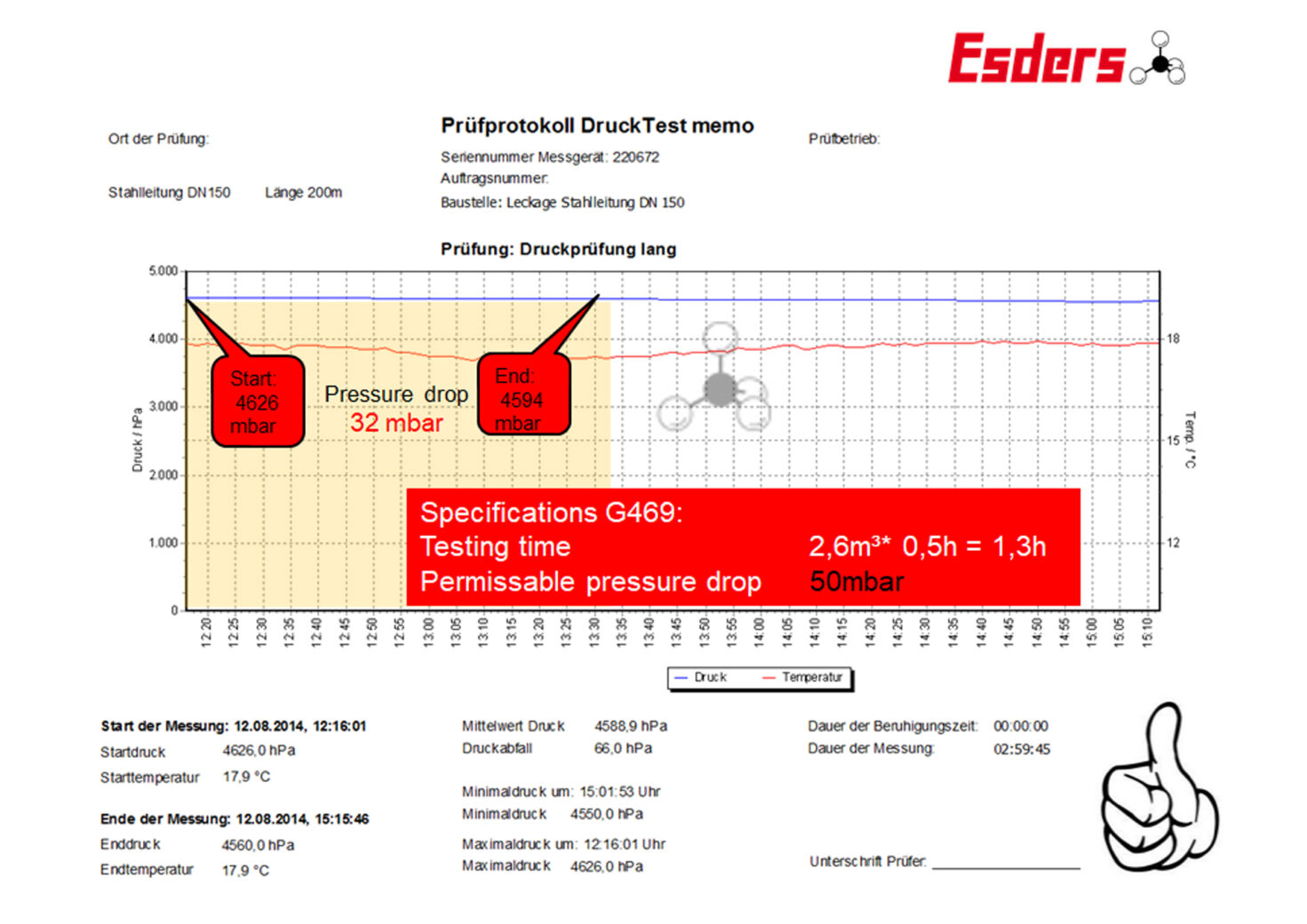

A titolo di esempio, citiamo un’azienda industriale il cui gasdotto per gas tecnici doveva essere sottoposto a una prova di tenuta simile alla procedura B3. Lo standard di fabbrica prevedeva una perdita di pressione massima ammissibile di 50 mbar, ma per un tempo di prova minimo di 3 ore. Il test è stato eseguito in conformità alla norma G 469. Secondo la norma G 469, sarebbe necessario un tempo di prova calcolato di 1,3 ore. In pratica, sarebbero state probabilmente testate e registrate 1,5 ore.

La prova di tenuta è stata eseguita nell’ambito della presentazione dei nostri strumenti di misura come servizio. Il risultato è stato una perdita di pressione di 66 mbar in 3 ore, che non rientra nelle specifiche dell’azienda. Tuttavia, si tratta di una perdita di soli 32 mbar entro il tempo di prova obbligatorio della G 469. Per individuare il più rapidamente possibile la piccola perdita sospetta, è stato iniettato gas tracciante con il 5% di idrogeno e il resto di azoto. Con il nostro rilevatore di idrogeno HUNTER Tracergas, è possibile individuare una perdita. La riparazione è stata immediata e la condotta è stata rimessa in funzione.

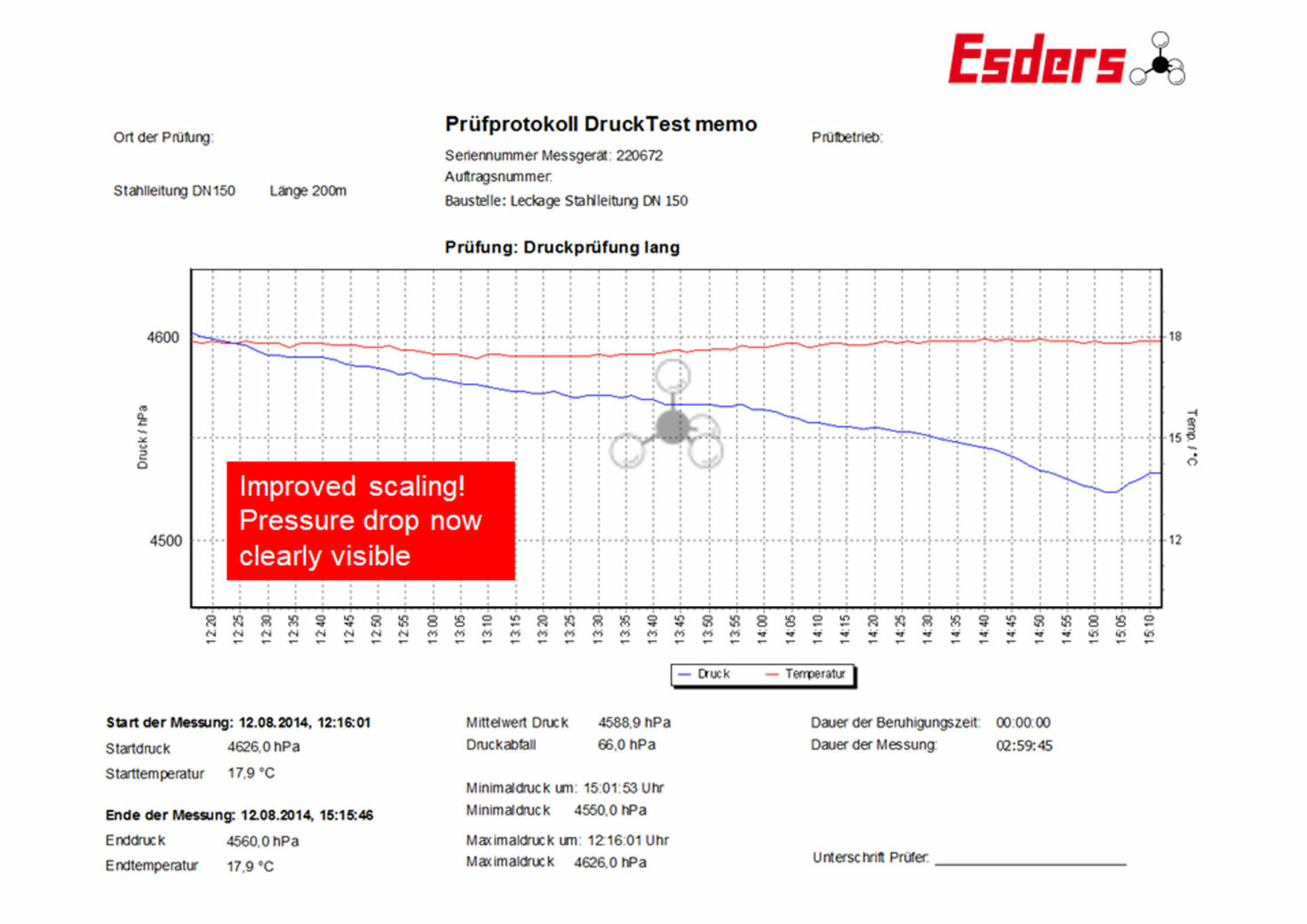

Con una migliore scalatura e una maggiore risoluzione, il continuo calo di pressione dovuto alle perdite diventa visibile.

A mio avviso, questo esempio dimostra chiaramente che i requisiti della G 469 non sono affatto eccessivi e non dovrebbero assolutamente essere allentati. Ciò è condiviso anche da molti dei nostri clienti, che nelle loro istruzioni per l’uso specificano anche valori limite più severi per i test di tenuta e hanno avuto buone esperienze in tal senso.

I requisiti degli strumenti di misura sono stati rivisti (capitolo 3.6 Requisiti degli strumenti di misura). La classe di protezione richiesta per i dispositivi di misura è stata aumentata da IP 65 a IP 67. Una batteria ricaricabile non deve più essere sufficiente per almeno 1,5 volte la durata del test.

Generale

- Per gli strumenti di misura elettronici non è più necessario che l’alimentazione interna sia sufficiente per almeno 1,5 volte la durata del test.

- A meno che non vengano adottate misure di protezione speciali (ad es. carrello di misurazione), lo strumento di misurazione della pressione deve essere protetto dagli influssi esterni in un contenitore chiudibile a chiave di classe di protezione IP 67 (in passato era IP 65).

È stato deciso che i registratori di pressione meccanici non rappresentano più l’attuale stato dell’arte e quindi non sono più consentiti. Per noi è importante che per le procedure di prova si utilizzino sempre dispositivi di misurazione della pressione.

Dispositivi di misurazione della pressione per la procedura di prova di misurazione della pressione B3

- Come strumento di misurazione della pressione è richiesto un dispositivo elettronico di registrazione della pressione.

I registratori di pressione meccanici sono completamente obsoleti e non sono più consentiti.

Le innovazioni

- Introduzione alla prova di tenuta negativa pneumatica E 3

- Note supplementari sui sensori di pressione relativa per la misurazione pneumatica di precisione della pressione Procedura C 3

- Specifiche della prova di tenuta per l’ispezione visiva, pneumatica A 3

- Nota aggiuntiva per l’ispezione visiva con il gas A 4

- Omissione dell’obbligo di effettuare la prova dei gas di scarico per la procedura di misurazione pneumatica di precisione della pressione C 3

Test di tenuta negativa pneumatica

Classificazione delle procedure di prova di tenuta – NUOVO – Prova pneumatica a pressione negativa

Durante la procedura di prova a pressione negativa pneumatica, un cordone di saldatura viene testato con agenti schiumogeni sotto vuoto.

Descrizione delle procedure di prova di tenuta

Ispezione visiva A

- I raccordi delle tubazioni da testare devono essere accessibili e privi di grasso, rivestimenti e vernici. Eventuali scostamenti devono essere concordati con l’esperto prima dell’esecuzione della prova di tenuta. Inoltre, le condizioni di illuminazione devono essere sufficientemente buone per il test (nuova sezione).

- Per le procedure A 1, A 2 e A 3, deve essere utilizzato uno strumento di misurazione della pressione in grado di registrare per documentare la prova di tenuta. Per la procedura A 4, è necessario documentare la prova di tenuta e la pressione di esercizio del sistema a monte e a valle.

Ispezione visiva, idrostatica (applicazione singola) A 1

Dopo che la prova di tenuta è stata applicata a un determinato aumento di pressione (fino a un massimo di 3 bar/min) e mantenuta per 1 ora (in precedenza di solito 3 ore), il tubo o il sistema viene mantenuto alla pressione di prova fino a quando tutte le connessioni sono state testate per verificare la presenza di perdite.

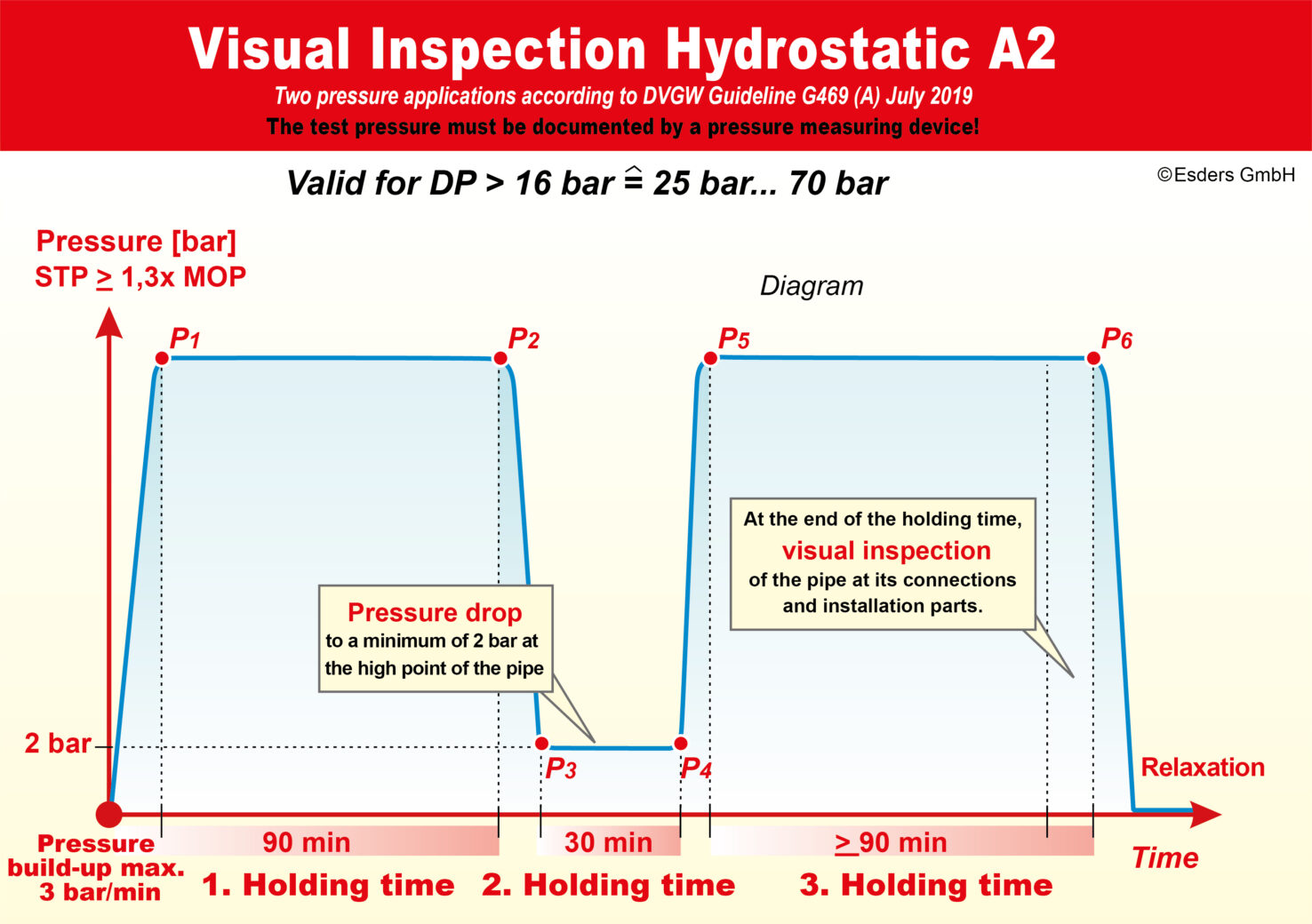

Ispezione visiva, idrostatica (applicazioni a due pressioni) A 2

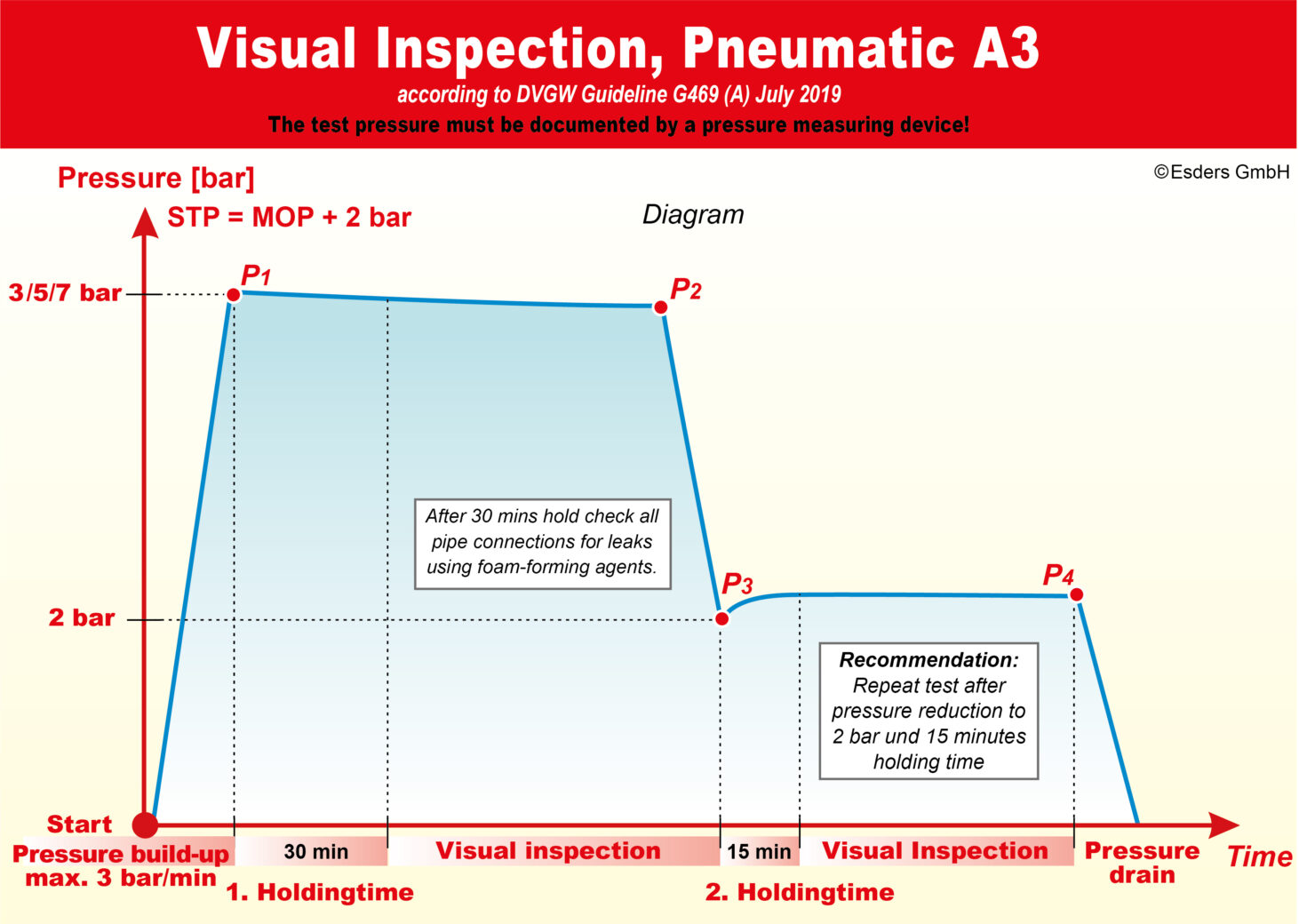

Ispezione visiva, pneumatica A 3

- La pressione di prova è pari a 1,1 volte la pressione di esercizio massima consentita, per cui la pressione di prova deve superare di almeno 2 bar la pressione di esercizio massima consentita.

Per l’applicazione di questa procedura è necessario attenersi alle norme tecniche DVGW applicabili alla condotta o al sistema.

Dopo aver abbassato la pressione di prova a circa 2 bar (velocità di abbassamento massima 3 bar/min) e averla mantenuta per 15 minuti, si raccomanda di ripetere il test con una pressione ridotta utilizzando un agente schiumogeno.

Rispetto al passato, abbiamo specifiche più precise sulla prova di tenuta, sulla pressione di prova ridotta e sul tempo di mantenimento.

Procedure di misurazione della pressione B

Procedure di misurazione della pressione idrostatica B 2

- Le sezioni di prova non devono superare una lunghezza di 15 km e un volume di 6.000 m³ (in precedenza 3.000 m³).

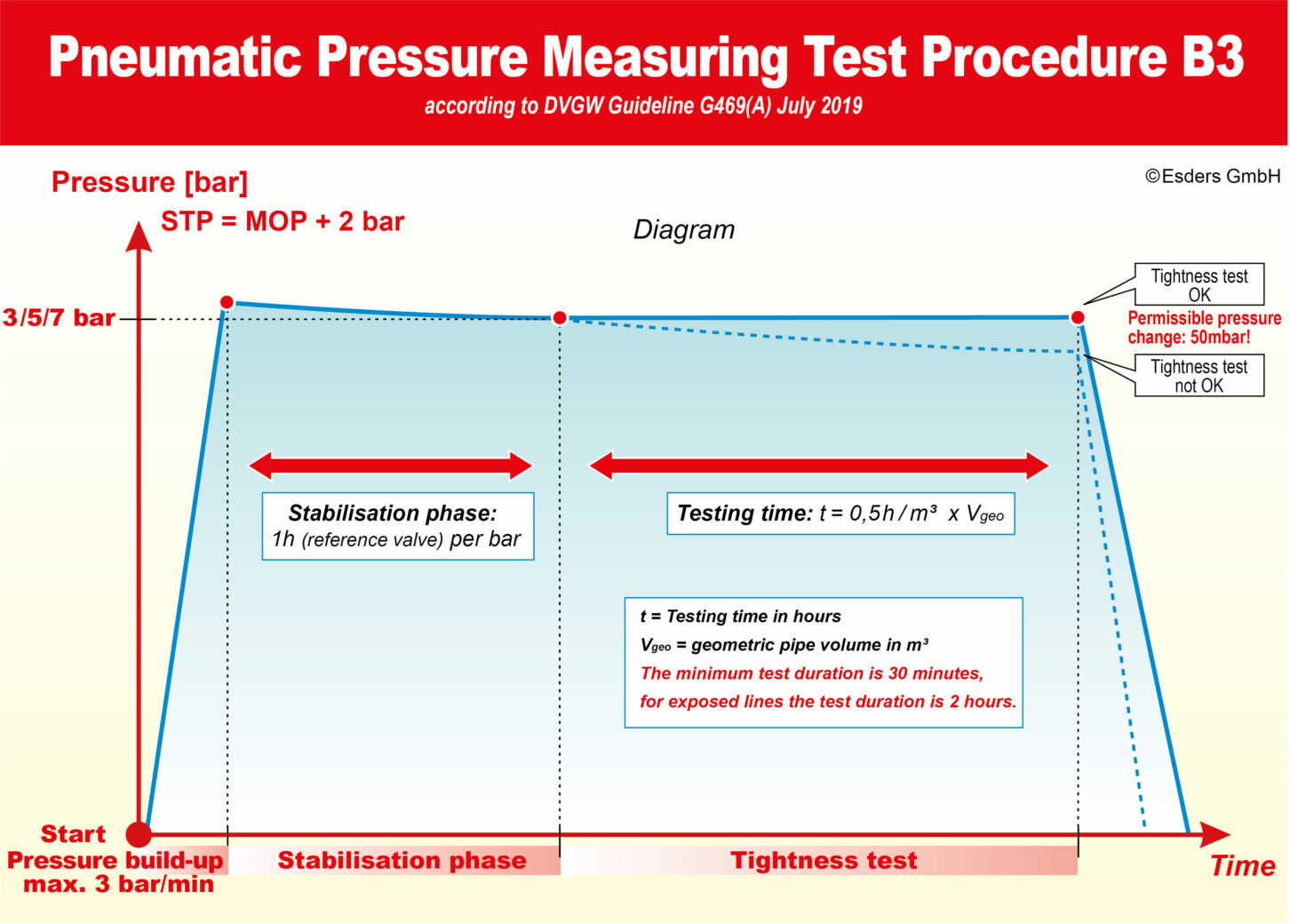

Procedura di prova per la misurazione della pressione pneumatica B 3

- La procedura di prova viene applicata a tubi il più possibile completamente interrati. Le parti esposte dei tubi devono essere protette dagli influssi della temperatura (ad es. gelo o luce solare).

La frase seguente viene completamente omessa:

In caso contrario, è necessario tenere conto dell’influenza della temperatura sulle parti esposte del tubo.

Nuovo paragrafo:

Per evitare di danneggiare i tubi e i raccordi in PE quando si utilizza l’aria come mezzo di prova, è necessario evitare che l’olio del compressore penetri nella tubazione. Se necessario, è necessario utilizzare un compressore con post-refrigeratore per premere sul tubo in PE, al fine di evitare influenze dannose legate alla temperatura sul tubo in PE.

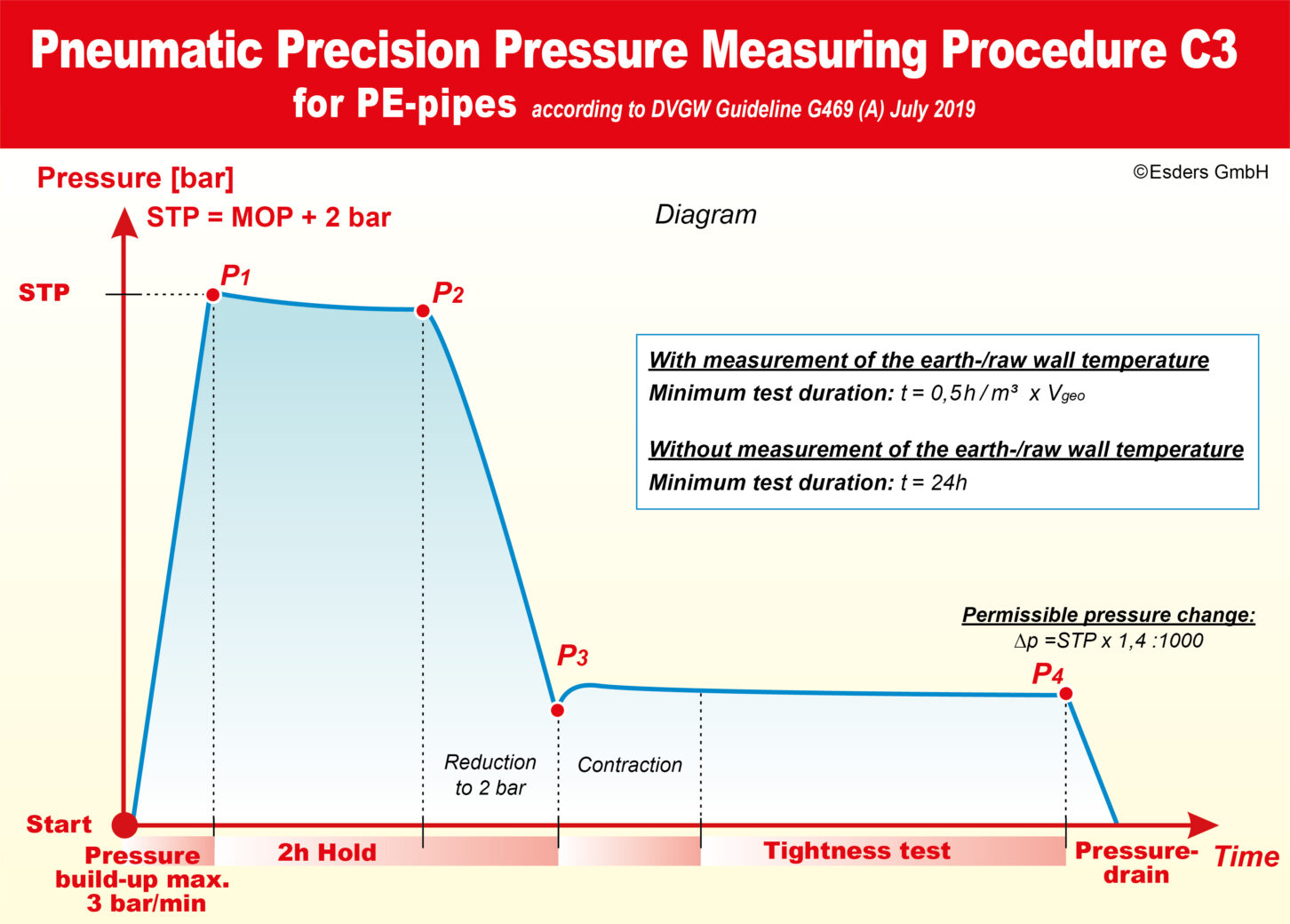

Procedura di misurazione pneumatica di precisione della pressione C 3

Generale

Se non ci sono influenze evidenti sulla temperatura del tratto di condotta interrato, il metodo di misurazione di precisione può essere utilizzato senza misurare la temperatura del terreno.

NUOVO: il volume geometrico del tubo di 100 m³ non deve essere superato.

La sezione seguente è stata omessa:

Come metodo di prova si possono utilizzare sia la misurazione diretta mediante uno strumento di misurazione della pressione di precisione, sia la misurazione indiretta mediante un manometro differenziale e uno strumento di misurazione della pressione di precisione per il mantenimento della pressione.

Caratteristiche speciali per il collaudo dei tubi in PE

Per tenere conto delle proprietà viscoelastiche del materiale PE, si raccomanda la seguente procedura: dopo aver creato la pressione di prova, questa viene mantenuta per un periodo di 2 ore. Quindi la pressione di prova viene abbassata a circa 2 bar. Dopo il completamento della fase di contrazione, la prova di tenuta viene eseguita con la pressione abbassata secondo la procedura C 3. Per il calcolo della variazione di pressione ammessa, si utilizza la pressione di prova prima della riduzione di pressione.

Ci sono orari modificati per l’esecuzione di questo test PE speciale. La procedura con la durata del tempo e la variazione di pressione consentita sono come per l’esecuzione normale, dopo la riduzione della pressione e il completamento della fase di contrazione.

Prova di tenuta negativa pneumatica E 3

Il metodo di prova di tenuta negativa è adatto come metodo alternativo per le prove di tenuta sui cordoni di saldatura di tubi e contenitori tecnici per il gas che non possono essere pressurizzati direttamente.

La pompa del vuoto evacua lo spazio sotto il telaio di prova degli occhiali da vuoto.

Se ci sono perdite nella saldatura, l’agente schiumogeno in combinazione con la pressione negativa crea in pochi secondi delle bolle sotto il dispositivo di prova.

Il vuoto di prova deve essere compreso tra 200 e 500 mbar. Gli occhiali a vuoto devono coprire l’area del cordone di saldatura per almeno 30 secondi senza ulteriori fissaggi.

Il dispositivo di prova utilizzato, il vuoto di prova, la durata della prova e l’agente schiumogeno utilizzato devono essere documentati.

Nell’ambito della tecnologia di prova del vuoto, abbiamo notato un video dell’azienda VIETZ Schweißtechnik di Lipsia, che spiega questa procedura in modo molto chiaro.