Table of Contents

So che è difficile da credere, ma nei cantieri si verificano situazioni che spingono i nostri dispositivi al limite e oltre. Questi includono attacchi da parte di bulldozer, interramenti di sabbia, corsi di nuoto o incendi.

Per preparare al meglio i nostri strumenti di misura a tutte le forme di stress quotidiano, eseguiamo regolarmente test e ispezioni a Haselünne.

Ecco alcuni esempi tratti dalla vita quotidiana in cantiere e vi daremo un’idea delle procedure interne di Esders.

Attenzione: se non avete senso dell’umorismo, non continuate a leggere questo articolo.

OLLI

La nostra bella OLLI è stata investita da un escavatore su un terreno relativamente morbido. Si accende ancora e l’allarme funziona, ma non è più possibile lavorare in sicurezza con questo dispositivo, poiché l’alloggiamento presenta delle crepe. Anche il display non è più convincente.

DruckTest GaWa

Come ulteriore highlight, presentiamo il DruckTest GaWa “Slimline”; anche qui è stato utilizzato un escavatore. L’alloggiamento in alluminio ha ceduto, ma il sensore incorporato è ancora in buone condizioni, poiché il supporto del sensore è stato fresato dal pieno.

Oltre agli escavatori e ai bulldozer, anche il fuoco aperto è un nemico naturale delle nostre apparecchiature di misura. Il DruckTest GaWa, come mostrato qui, si trovava in un’auto che si è bruciata. Sorprendentemente, nessuno ricorda come sia successo esattamente. Vi chiediamo gentilmente di rispettare l’intervallo di temperatura dei dispositivi.

DruckTest memo

Fosse di scavo non ben fissate a volte richiedono il massimo impegno da parte delle nostre attrezzature. Dopo aver superato con successo il test del cavalluccio marino∗ (compresa un’immersione), stiamo registrando il DruckTest memo per il distintivo di bronzo.

∗ Ogni bambino in Germania deve imparare a nuotare all’età di quattro anni. Superando la prova di nuoto riceviamo il distintivo del cavalluccio marino. Il livello successivo nella classe di nuoto è il distintivo di bronzo, poi il distintivo d’argento e così via.

Test per la dura realtà lavorativa - Non provate a farlo a casa!

Alcuni test li eseguiamo noi stessi a Haselünne con grande piacere, come il window crash del nostro OLLI in fase di sviluppo. Nel farlo, abbiamo scoperto che il montaggio della scheda di circuito in una posizione non è ancora ottimale.

Molto elegante nella fase di volo, ma l’alloggiamento e i sensori risentono molto della caduta.

Tuttavia, nel 2019 queste verifiche interne non erano più sufficienti per noi e abbiamo quindi messo insieme un team di esperti altamente qualificato. I nostri esperti hanno condotto diversi esperimenti in laboratorio in condizioni estreme.

E se non l’avete ancora visto, ecco le immagini del nostro laboratorio di prova.

Ma, a parte gli scherzi, come noi di Esders testiamo realmente i nostri prodotti

Per i nuovi prodotti esiste un processo preciso, dallo sviluppo alla consegna e oltre.

I requisiti di un nuovo prodotto provengono solitamente dal marketing, dalle vendite o dalla direzione e vengono raccolti dal product management per poi essere discussi in dettaglio con il reparto di sviluppo.

Il passo successivo è la creazione di documenti tecnici iniziali e lo sviluppo di prototipi. Un esperto ATEX è già coinvolto come sviluppatore di hardware. Non tutti i nostri prodotti richiedono una certificazione nel campo della protezione dalle esplosioni.

Con un nuovo alloggiamento, la gestione è molto importante. Mentre un tempo si cercava di costruire nuovi alloggiamenti con modelli in legno o addirittura con i Lego, oggi un modello realizzato con la stampante 3D può aiutare a testare la maneggevolezza e, se necessario, ad apportare ottimizzazioni.

Prototipo OLLI

I primi prototipi vengono costruiti e testati. In questo processo sono coinvolti il controllo qualità (QA) e lo sviluppo. Se in un prodotto devono essere installati nuovi sensori, che non sono stati utilizzati in altri dispositivi dell’azienda, prima dell’uso vengono testati in diverse condizioni ambientali (temperatura, umidità, pressione dell’aria, concentrazioni di gas).

Test funzionali e di usabilità nei cantieri

Poi verifichiamo l’accuratezza della misurazione in diverse condizioni ambientali (alte e basse temperature, diversa umidità e diversa pressione ambientale nell’armadio climatico o in altre apparecchiature).

Controlliamo il consumo di corrente nelle varie voci di menu e testiamo le batterie e la tecnologia di ricarica.

Successivamente, la produzione e il nostro servizio di assistenza eseguono un test di regolazione e calibrazione automatica e un test di regolazione del cliente.

In una fase successiva si verifica il trasferimento dei dati a un software per PC o al cloud (se disponibile).

Controlliamo anche l’impermeabilità dei dispositivi e viene effettuato un test di caduta per verificare l’idoneità della custodia al cantiere.

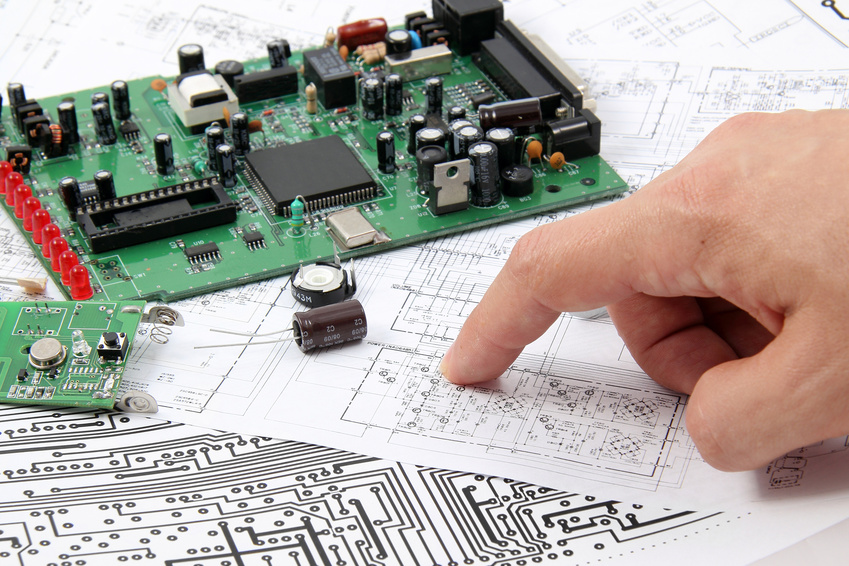

Documentazione, disegni tecnici, schemi elettrici

Per il centro di prova esterno vengono preparati un’ampia documentazione, disegni tecnici, schemi elettrici e altri documenti relativi allo strumento di misura.

La cosiddetta “serie zero” viene realizzata dal reparto di produzione su indicazione degli sviluppatori coinvolti e mettendo a disposizione la documentazione tecnica necessaria.

Sulla base dell’esperienza acquisita durante la costruzione della prima serie pilota, vengono create delle “istruzioni di montaggio”. Viene specificato in dettaglio come deve essere costruito un prodotto. Questo viene poi controllato e approvato dal rappresentante ATEX e i test QA vengono installati in produzione in parallelo.

La serie zero viene nuovamente testata in modo approfondito dai reparti sviluppo QA (aspetti funzionali e di sicurezza), gestione del prodotto e vendite (requisiti del cliente).

Allo stesso tempo, vengono già creati i cosiddetti “prototipi”, che vengono inviati a un laboratorio di prova esterno per essere testati.

Dopo l’esito positivo dei test esterni, il laboratorio esterno rilascia il certificato di prova del tipo UE.

D’ora in poi, tutte le ulteriori modifiche al prodotto relative alla sicurezza dovranno essere approvate dal laboratorio di prova esterno, in ogni caso tramite modifiche al certificato di prova del tipo rilasciato dall’UE.

Se tutto è soddisfacente, viene avviata la produzione in serie.

Nella produzione in serie in corso, la sequenza di produzione rimane invariata e la qualità viene monitorata dal reparto di produzione QA. Se sono necessarie modifiche, queste possono essere effettuate solo dopo l’ispezione del rappresentante ATEX. Inoltre, verifica se sia necessaria una modifica del certificato di esame UE del tipo.

La nostra garanzia di qualità non si esaurisce con la consegna del dispositivo.

Molti dispositivi tornano in fabbrica per un’assistenza annuale o vengono controllati regolarmente da noi durante il nostro servizio mobile. Inoltre, nel nostro sistema ERP registriamo tutti i feedback negativi dei clienti provenienti dall’assistenza tecnica come reclami. Questo ci fornisce un ottimo database per valutare la qualità dei nostri dispositivi durante l’intero ciclo di vita del prodotto.

Quindi sappiamo bene quali componenti, funzioni, ecc. funzionano ancora bene dopo molti anni di funzionamento e quali invece non vanno più bene e reagiamo di conseguenza.

La strada dalla prima idea al prodotto è lunga. Ma solo in questo modo possiamo accogliere le richieste dei nostri clienti e realizzarle con alta qualità. E vogliamo continuare ad analizzare e migliorare i processi.

Per garantire che questo funzioni anche per un numero crescente di prodotti, abbiamo rafforzato il team di sviluppo fino a raggiungere un team di 20 persone.

Ci piace molto lavorare a nuove soluzioni – per voi.